摘要:实时监测技术对于提高集装箱起重机运行效能,运营维护成本具有重要意义。文中介绍了适用集装箱起重机运维场景的实时监测技术,分析了设计架构并解析了实现过程中的关键问题。实时监测技术在集装箱起重机电机、滑轮、车轮等运维领域具有广阔的应用前景。

0 引言

集装箱起重机传统的“定期保养,事后维修”运维模式[1] 主要存在的问题有:1) 纸质流程较多,却很难充分利用历史数据,不能及时判断设备的运行状况;2) 缺乏工具,依靠人的感官进行巡检,巡检工作量与效果不成正比;3) 采用计划停机维修和事后维修的模式,经常存在过度检修和欠维修的问题;4) 整机可靠性差、隐患多、停机待修时间长,严重影响了装卸效率和整机工作潜力的发挥。因此,集装箱起重机起重电机、滑轮、车轮等易损件预测性运维解决方案具有广泛潜在的市场需求。

近年来,随着物联网、人工智能技术的长足发展,实时监测技术历经更迭,已经初步具备了解决上述问题的能力[2,3],并朝着监测网络化、系统集成化方向不断取得新的突破。利用传感器采集设备运行状态数据,经人工智能算法赋能的监测平台可对集装箱起重机装备的运行状态进行实时评估,结合现有的转运计划配置为集装箱起重机柔性检修计划的制定提供决策依据。实时监测技术已经在军工、电力、轨道交通、环保等领域相继落地[4-7],虽然仍面临一定挑战,但其在装备运行状态实时监测领域的推广已成为必然的发展趋势。

1 实时监测系统的设计要求

着眼行业发展的迫切需求,对集装箱起重机设备实时监测技术的可行性进行了系统性研究,利用智联网领域前沿发展成果,助力行业数字化、信息化、智能化的发展进程。

1.1 数据采集及传输要求

实时监测系统运行过程中,远程监控点采集集装箱起重机设备运行数据并与边缘计算设备或监控进行实时数据交互,代替人工巡检监测设备运行效能。设备历史运行数据应能留存,以便建立装备运行日志及状态判别式模型的训练、部署及持续优化。

传感器的选择和安装应充分考虑集装箱起重机设备工作特点、部件协同传动原理及传感器组件物理特性,才能稳定、有效地监测设备运行状态,还要兼顾不同类型传感器对设备服役工况耐受能力以及工作原理差异性对整个系统负载均衡的影响。

1.2 系统化的数据管理

对于监测网络留存的特定时长的系统运行日志数据及异常警告信息,普通用户只能浏览实时数据或特定时长的历史日志,具有规定等级权限的用户才能对数据进行数据维护管理。

1.3 装备运行状况智能监测要求

除了实时收集设备状态的运行状态数据,还要求实时监测技术能够实时对设备运行健康状态进行模式识别,为柔性检修维护计划的制定提供决策依据。

2 实时监测技术在集装箱起重机运维中的应用

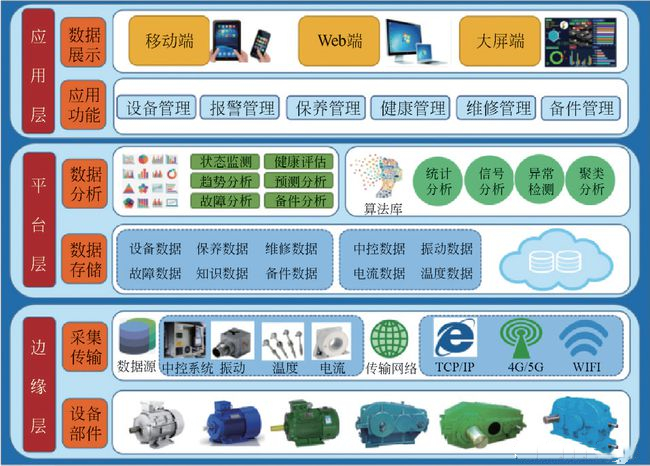

如图1 所示,实时监测系统的整体框架分为边缘、平台和应用三层。边缘层采集港口设备运行数据经边缘计算设备处理后传回控制;作为监控系统的神经中枢。平台层结合具体的数据处理要求,对应用场景进行数字化建模,基于不同数据层级之间的逻辑关联性借助机器学习、深度学习等智能技术探索内在函数映射关系,从而对网络产生的各类数据进行一体化分析[8],进而实现对数据资源深度整合和信息挖掘,为实现对监测系统整体网络高效准确的分析与管控奠定基础;借助提前建立的关于检修维护的知识图谱,应用层可结合具体的现有作业、管理条件通过设备的保养管理给出合理的指导建议。

文中所述实时监测技术通过安装在起重电机驱动轴附近的震动、温度等预选传感器采集集装箱起重机设备的车轮和滑轮运行数据后,上传安装在控制室内的边缘计算设备以进行预处理、分析、存储,并将这些数据通过无线传输方式上传企业监测云平台。利用人工智能技术赋能平台对起重设备及车轮滑轮的运行状态进行实时监测,及时或提前发现运行异常,并提前安排检修或更换计划,可有效减少车轮和滑轮事故带来的计划外停机时间,提高设备利用率,运行维护成本。

图1 监测系统总体架构图

2.1 数据采集及传输

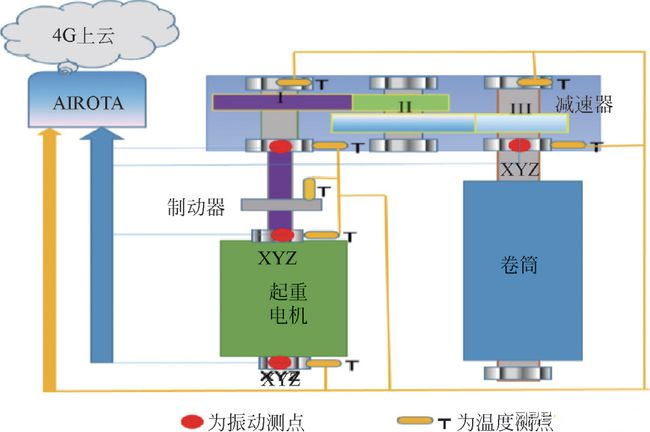

对于常态的实时监测技术,数据的采集和传输是关键的基建问题。本文涉及的实时监测技术主要通过转动轴的振动信息判断起重电机及车、滑轮等部件运行过程中的健康状况,传感器主要安装起重电机在图2 所示主、从动轴附近位置。

图2 传感器安装位置示意图

远程实时监测技术的数据传输模块一般包括子网和骨干网两个部分[9],单位监测区域内的传感器节点汇聚组成子网,传感器将信号传输到监测子站后按照既定协议然后传回监控的信号线路称为骨干网。对于子网的数据传输而言,有线无线传输方案均有相对优势。对于骨干网而言,有线传输方案不仅线路架设成本高,通信线缆及信号传输设备还容易受到自然灾害破坏;而无线网络进行数据传输只需要架设天线,不仅提高了系统系数,还提高了系统的可扩展性,了系统维护难度。随着无线通信技术的不断发展,利用GPRS、4G网络所提供的公共平台实现数据传输的解决方案也越来也越显现出竞争力[10,11]。本文监测系统的传感器采集运行状态的数据按照约定格式通过支持Modbus 协议的RS-485 总线接口传输到监测子站,再通过支持4G 无线通信终端传回数据处理的云计算平台。

2.2 实时监测技术的远程故障

实时监测技术能极大缩短故障与维修时间,增加设备正常运转时长,从而提高设备运行效率。故障在机床、电机、大型电站等机械设备运行状态监测领域已经有了较为广泛的应用[12-14],从传感器硬件到故障分析算法都积累了经验。集装箱起重机电机及车滑轮等制、传动部件故障的萌生和扩展,会实时体现在时域信号的幅值和概率分布及频谱图的能量谱峰分布等参数信息中,保障了系统预测性诊断维护的可行性。该监测系统中预选温度、震动传感器将采集到的设备运行状况数据在边缘计算设备滤波、解调后,经FFT处理或计算峭度后传输到监控进行存储、分析,监控从原始或预处理后振动信号时域和频域提取能够表征设备运行状态的特征集用于判断设备运行状况的模式识别算法的训练,提供规定权限内的运行日志数据查询、异常报警及故障诊断等功能并反馈检修指导意见到应用层。

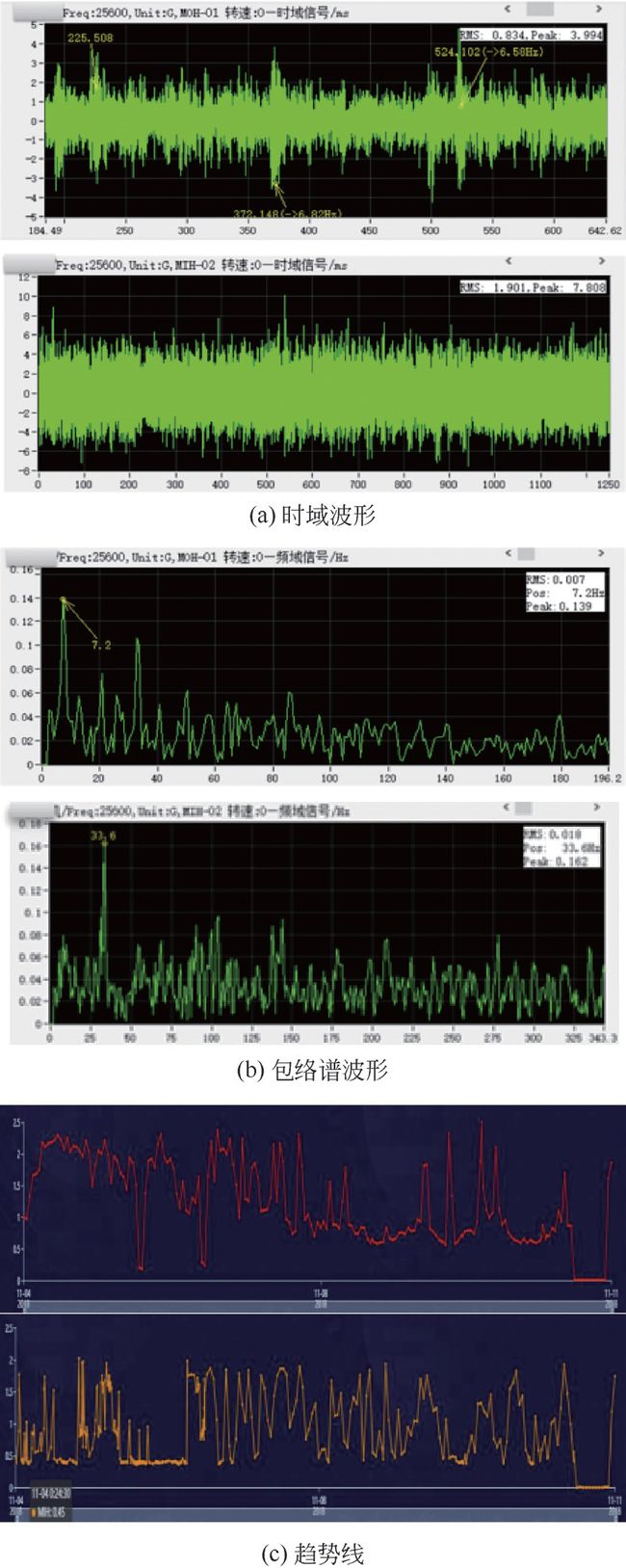

图3 给出了起重电机振动传感器监测到的一组故障数据,每组上部图为驱动侧(MIH) 监测波形,下部图为从动侧波形(MOH)。电机从动端测点振动趋势波动较大,但整体振动幅值较小,时域波形有冲击峰,振动幅值正常,包络谱中可见7.2 Hz 频率,此频率接近轴承保持架损坏特征频率;电机驱动端(MIH) 振动幅值正常,趋势有间隙跃升,时域波形较平稳,包络谱中发现33.6 Hz频率峰,接近转子的2 倍频率,判断轴承保持架有磨损。

图3 电机故障监测波形( 上MIH,下MOH)

通知设备检修人员安排在近的设备保养周期的检修结果也验证了分析的准确性,在保证不影响生产作业进度的条件下,保证了设备利用率化。

3 实时监测技术的发展趋势与展望

实时监测技术基于无线通信网络的数据采集传输的模块已有相对成熟的解决方案,随着基于微内核全场景分布式*作系统的面世推广、基于高性能AI 推理芯片云服务器的上线及剪枝、量化、蒸馏学习等模型压缩技术的长足发展,为系统利用更多维度数据分析实现监测系统的智能化发展奠定了基础。

除了进一步提高故障诊断模型的准确率以减少人工参与工作量,实时监测技术还要能利用更多维度传感数据实现对集装箱起重机设备运行及现场工况更立体的监控,借助预先建立的设备检修维护的知识图谱,并结合具体的知识库以及既定生产转运计划对不同症状的故障给出具体的预测性的检修维护建议,为实现监测系统智能化托管奠定基础。

4 结束语

实时监测技术应用于集装箱起重机设备的运行维护,具有可维护成本、减少计划外停机时间等优势,在集装箱起重机设备运行维护领域具有广泛的市场前景。从长期发展趋势来看,监测系统将与机组设备控制系统有望进一步融合,丰富系统在更多维度上的信息反馈能力,为实现集装箱起重机真正意义上的智能化托管奠定基础。实时监测技术将与设备中控系统进一步融合,助力港口机械行业的信息化、智能化发展进程。

邮箱:15236061639@163.com

QQ:60298351

微信:a18137798589

在全球制造业向智能化、数字化深度转型的浪潮中,“灯塔工厂”与中国工信部培育的“卓越级智能工厂”“领航

本文数据来源于工信部公布的2024第一批卓越级智能工厂项目名单(235家)与2025年度卓越级智能工

中国AI,首次超越美国! 历史性突破!2月,国产AI模型Token调用量首次超越美国,全球前五大模型