智能制造案例 |家电 智能工厂

2021年5月15日 来源:世界智能制造大会 浏览 653 次 评论(0)

为推动智能制造深入发展,推介智能制造标杆企业经验做法,在工业和信息化部装备工业一司指导下,我们组织编写了智能工厂典型案例,内容涵盖汽车、家用电器、石油化工、纺织服装、飞机制造等领域。现将部分内容摘编如下,供有关方面学习借鉴。

围绕基于工业装备互联的家用电器智能工厂建设,通过建立个性化定制设计研发体系、透明化生产管理决策平台、柔性化制造信息系统集成、协同化“T+3”快速交付模式、数字化的用户智能服务及全价值链运营驱动,成功打造具有设备自动化、生产透明化、物流智能化、管理移动化、决策数据化、产品物联化的“六化”特征的智能制造新模式。

图1 小天鹅家用电器智能工厂

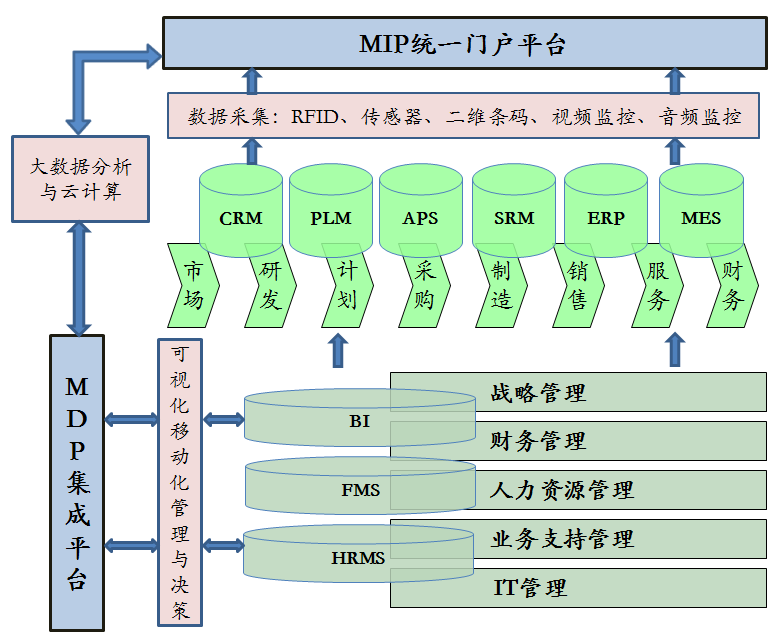

(一)开展智能工厂总体规划。工厂将云计算、大数据、物联网、人工智能等新一代信息技术与先进的制造技术相结合,推动以供给为导向转为以客户需求为导向的洗衣机大规模定制业态模式创新,实现消费端-供应端-制造端的拉通,促进业务流程与组织结构的重构,为智能工厂的实现奠定基础。

图2 项目总体规划

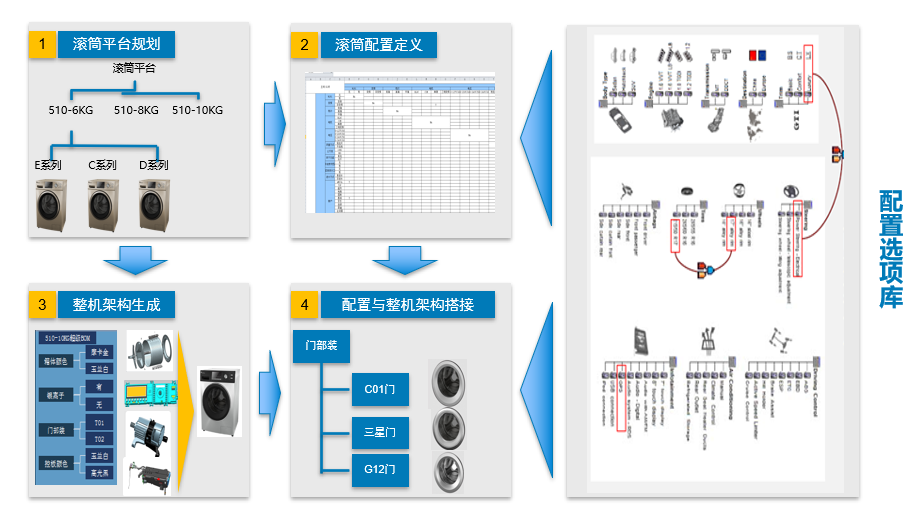

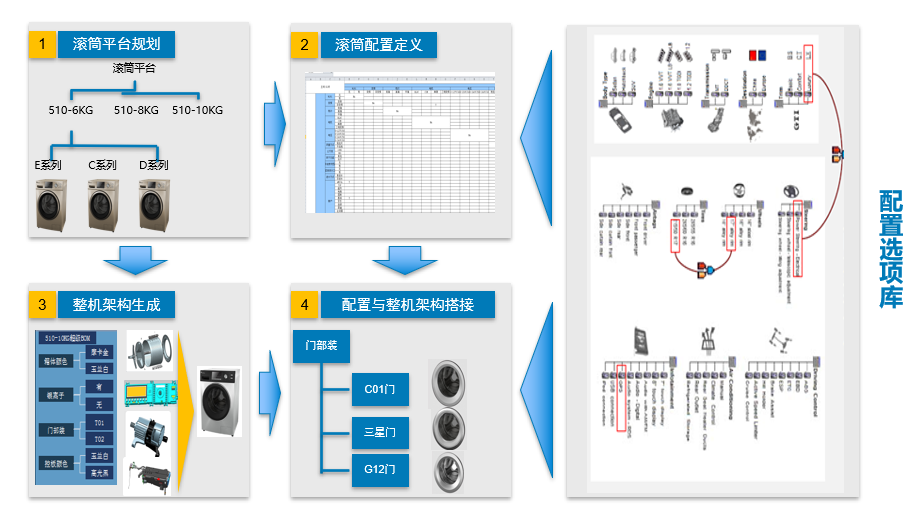

(二)建立基于个性化定制的数字化设计体系。公司在产品数据管理系统(PDM)集成应用、数字化管理系统建设(DPM)及仿生学设计、拓扑优化设计、动力学仿真、流体仿真、参数优化等技术引进的基础上,为满足终端用户对产品的定制化需求,将洗衣电器产品进行模块化、参数化设计,将产品研发系统与外部销售系统对接,当外部销售配置相应功能后,内部系统可快速基于产品系列化超级BOM自动生成选配后的制造BOM,用于生产下达,满足个性化定制的快速交付需求。

图3 超级BOM承载的管理模块

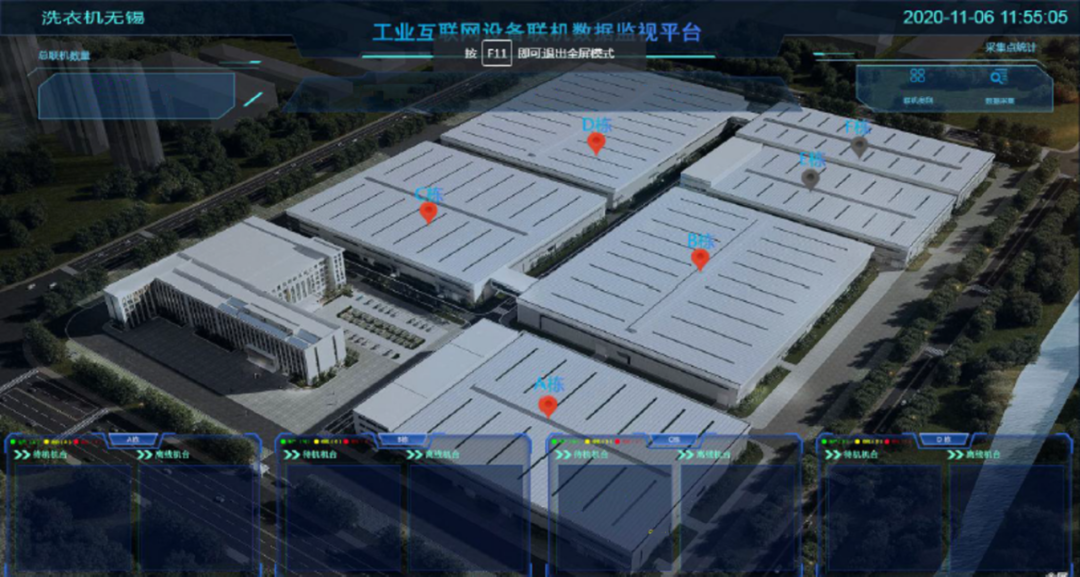

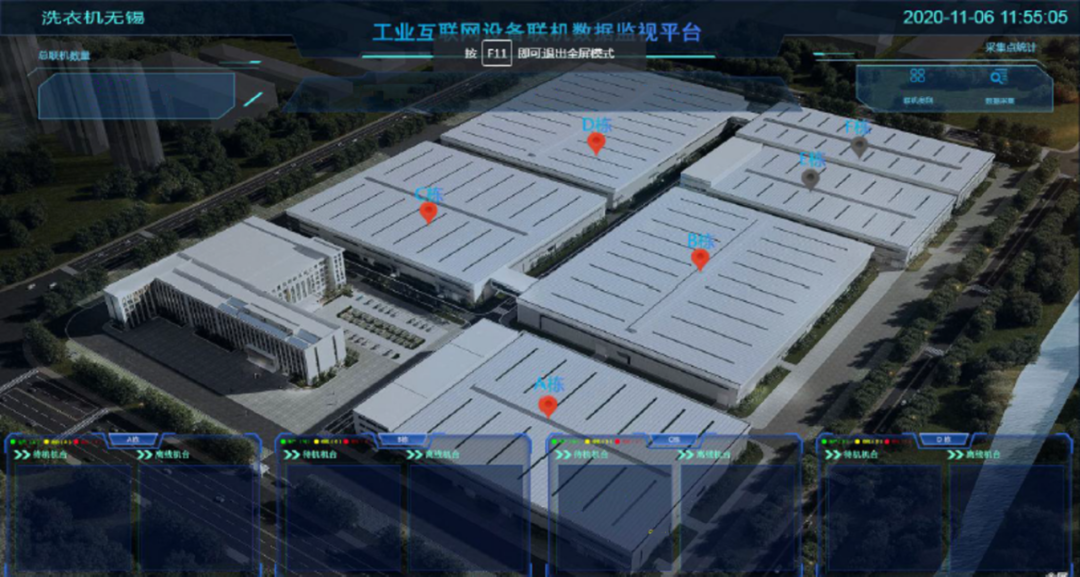

(三)建立基于生产透明化的生产管理平台。工厂建立SCADA系统,采用云-边-端三级架构,通过分布式部署+云平台的方式实现设备数据采集以及下行控制功能,再结合EAM、MES、QMS、工业AI、工业大数据等具体业务应用系统的联机应用场景,实现生产状况的同步监测及设备关键性能参数监控,开展优化及设备预知性维护。

图4 工业互联网设备联机数据监视平台

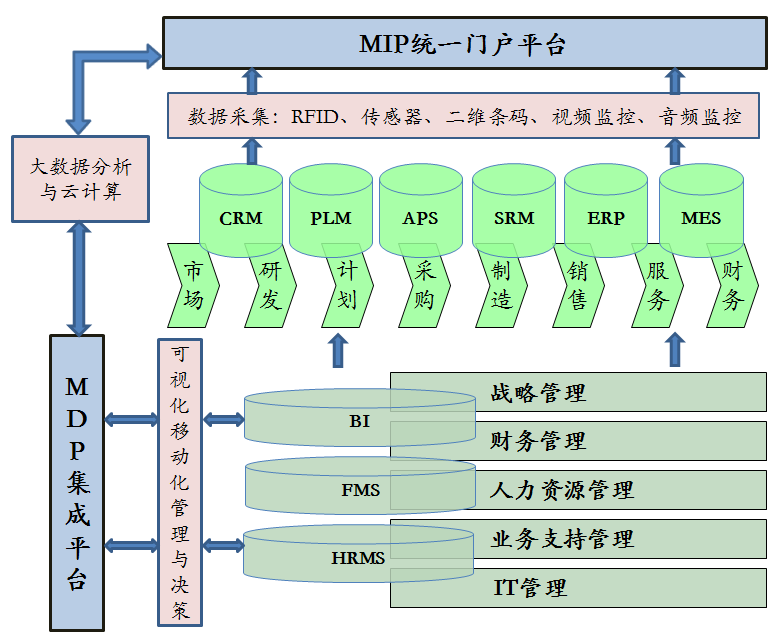

(四)开展基于数据驱动的柔性制造信息系统集成。小天鹅通过六大运营系统拉通智能洗衣电器制造的市场、研发、计划、采购、生产、销售、服务和财务等业务流程,上下游企业(包括供应商、客户等)可以通过平台进行信息与资源的即时共享、传递与披露,实现小天鹅端到端的核心价值链高效运作,形成满足智能洗衣电器高效率、高品质、高协同的柔性生产方式。

图5 “632”项目

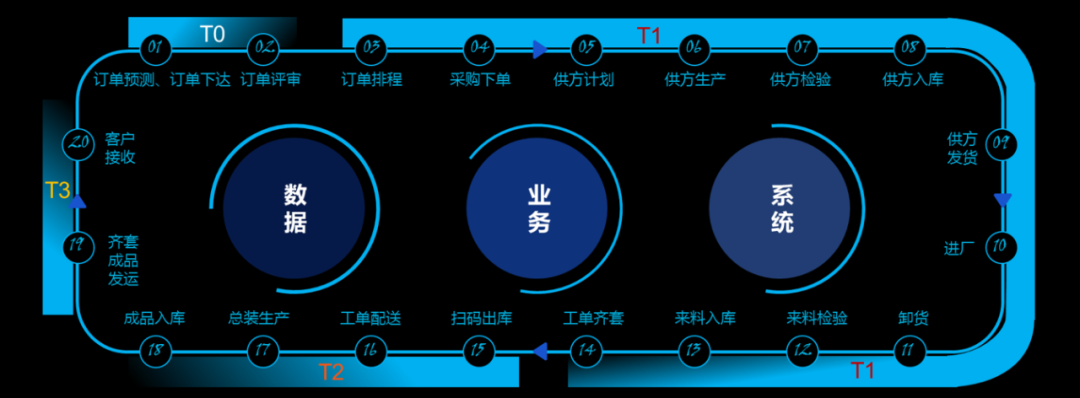

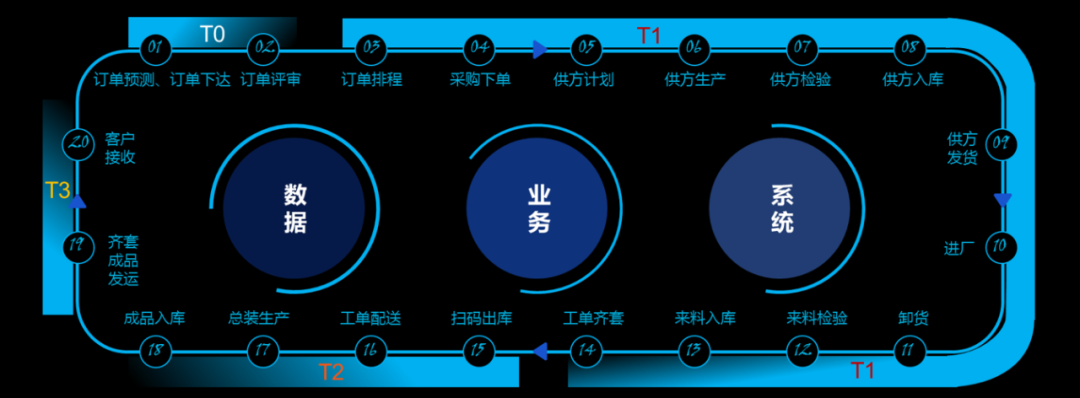

(五)打造基于订单驱动的T+3产供销新模式。小天鹅特色的基于客户订单制的T+3产供销新模式,应用VSM为指导思想,围绕“顾客”订单到工单(自制、外协)拉通的逻辑,固化20个交付关键业务节点。通过全产业链优势,产供销联动,优化制造流程,升级制造设备和,进一步压缩供货周期,使整个供应链条上的库存小化,产能和收入化。

图6 小天鹅“T+3”订单快速交付模式

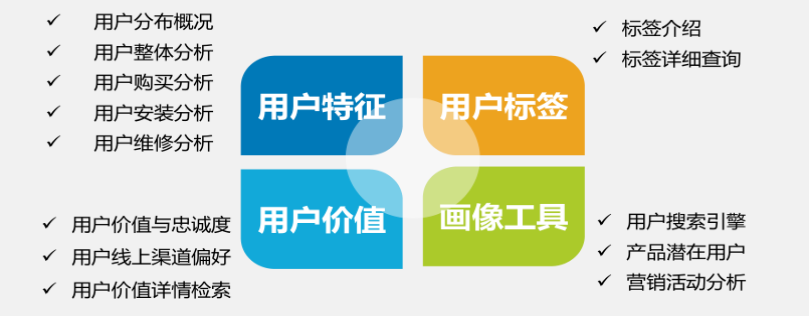

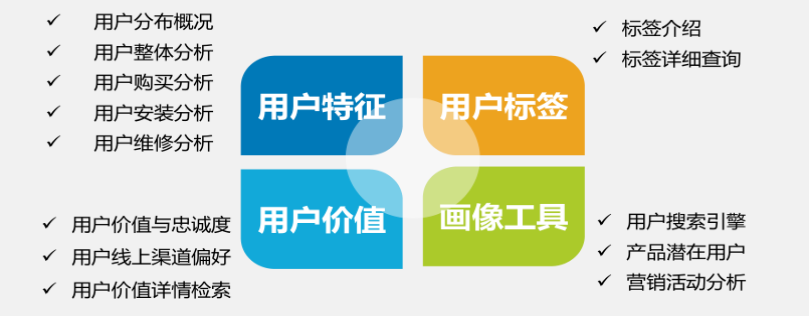

(六)开展基于互联电器数据分析的用户个性化服务。地动仪大数据分析平台通过互联家用电器数据采集完成用户画像构建的工作,在用户标签特征和应用数据之间建立目标需求和用户匹配的模型,处理形成分析报告为产品研制优化与营销提供决策参考。

图7 地动仪大数据分析平台功能模块

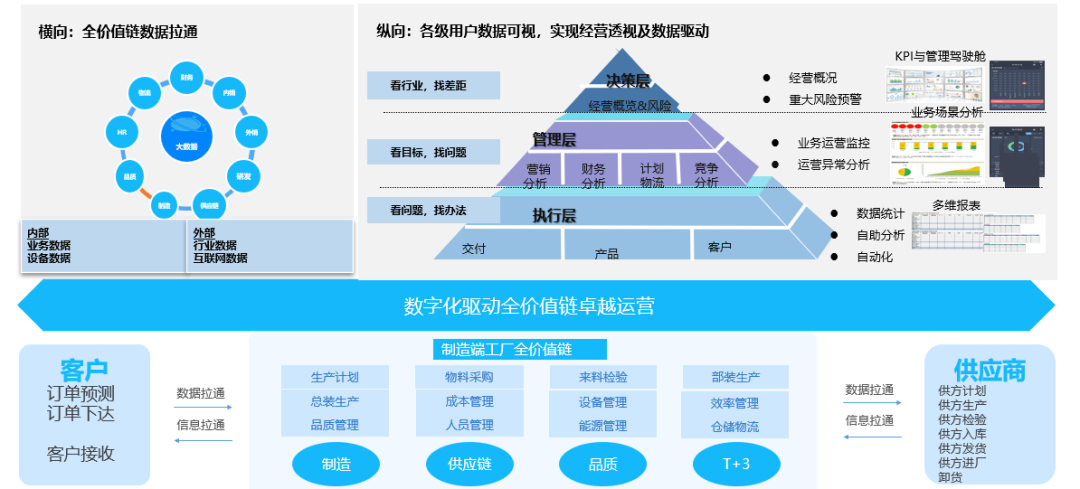

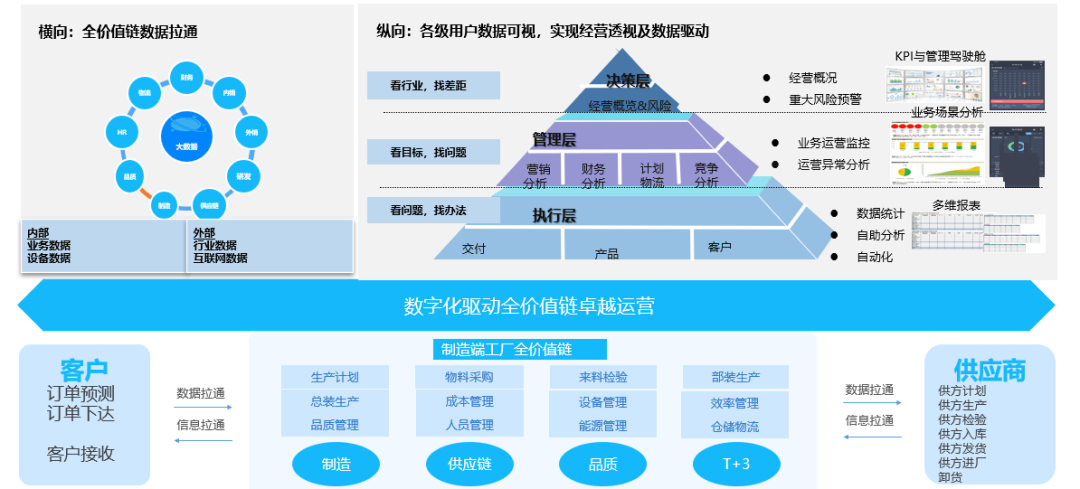

(七)实现基于大数据的全价值链集成优化。采用数字主线技术,将各类信息化系统以及来自产品的运行数据结合起来形成全量数据模型,实现“一横一纵”,一横:即横向拉通经营全价值链数据,一纵:即纵向实现各级用户数据可视,实现经营透视及数据驱动。

图8 “一横一纵”大数据分析框架

公司以T+3订单模式快速响应客户需求,结合5G+工业互联网平台,围绕感知、控制、决策、执行四大关键环节,实现智慧家电研、产、销、服全价值链数字化、智能化。通过项目的实施,生产效率20%,运营成本20%,产品研制周期缩短27%,产品不良率20%,能源利用率3.5%。无锡小天鹅智能制造的成功经验已在集团内30多家工厂复制推广,有效的将供应链、工厂、客户和用户连接到一起,用数据驱动业务模式变革,企业面临市场的快速响应能力和产品交付速度。2020年,入选智能制造标杆企业。