高柔性化,解决可兼容生产线内多种产品的自动测量的问题

高自动化,解决筒段铸件毛坯基准和加工和及加工余量的自动化及判断的问题;解决产品半成品、成品的尺寸、形位公差等测量要素的自动化及判定的问题

高智能化,测量结果自动保存并进行统计分析,统计分析结果自动进行刀具补偿;建立数据分析模型,解决整个生产过程的质量信息自动采集、分析的问题

高集成性,可与筒段零件的生产线总控系统实时交互信息,解决测量工作任务的自动判定和分配的问题

良好的人际交互界面,可按需求定制*作界面,解决实时显示状态及报警的问题

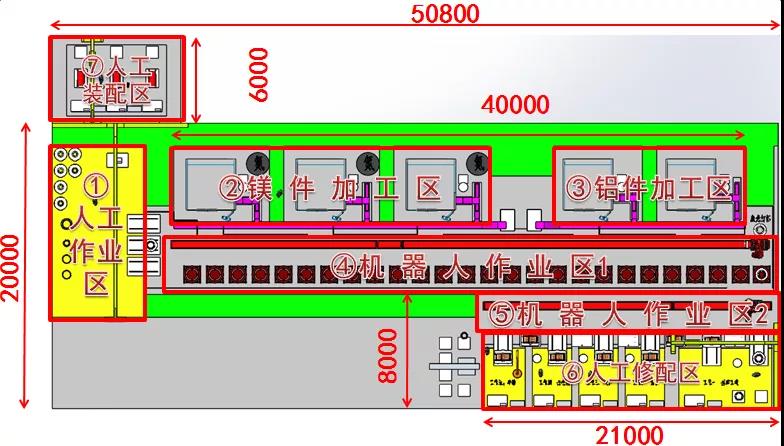

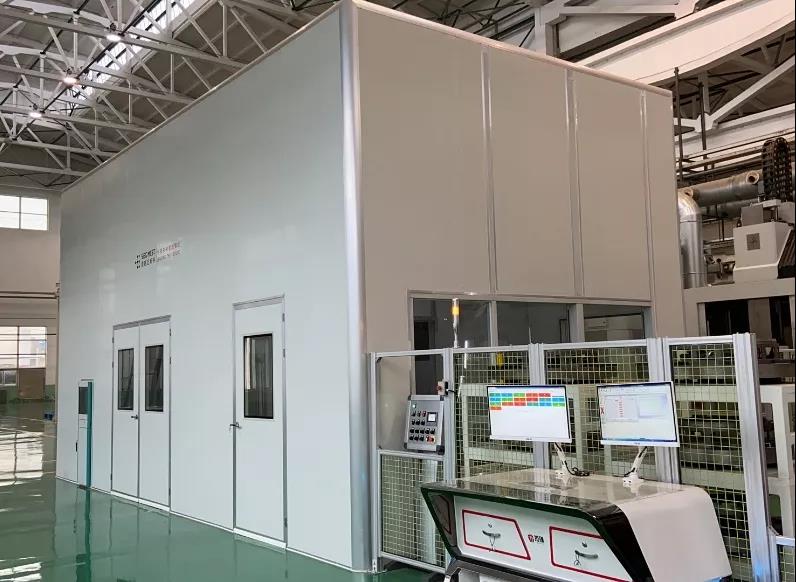

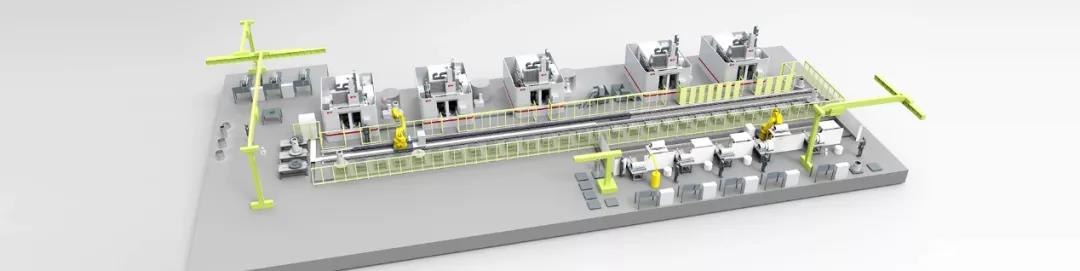

五轴车铣复合智能化生产线总控平台

五轴车铣复合智能化生产线总控平台 现场图

现场图

邮箱:15236061639@163.com

QQ:60298351

微信:a18137798589

在全球制造业向智能化、数字化深度转型的浪潮中,“灯塔工厂”与中国工信部培育的“卓越级智能工厂”“领航

本文数据来源于工信部公布的2024第一批卓越级智能工厂项目名单(235家)与2025年度卓越级智能工

中国AI,首次超越美国! 历史性突破!2月,国产AI模型Token调用量首次超越美国,全球前五大模型