近年以来,制造业劳动力成本优势正在逐渐消失、劳动密集型的制造业企业的成本压力不断加大是机器人产业发展的核心驱动力,以自动化为代表的产业结构升级是我国制造业发展的重点和趋势。同时,在工业 4.0 及“我国制造 2025”规划背景下,机器人的市场潜力不断得到释放,产业规模不断壮大发展。

而今年,一场突如其来的疫情正在悄悄的改变整个世界经济形势,对各行各业都产生了深远的影响!在新的复杂的国内外经济形势和环境下,我国机器人市场有哪些突围机会?

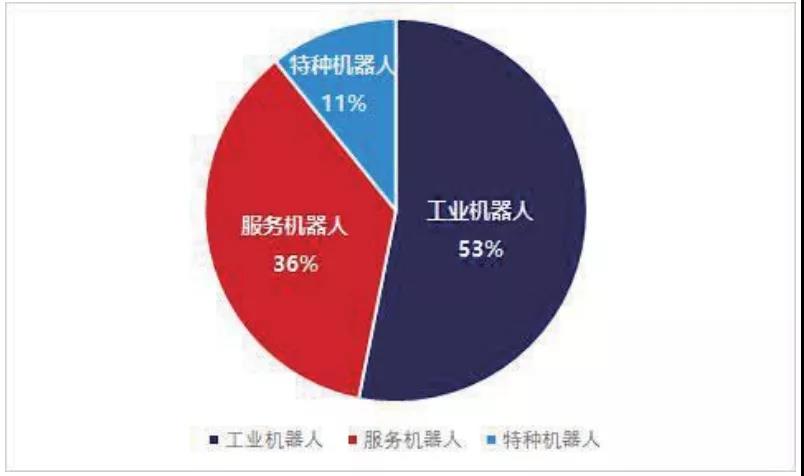

据IFR(国际机器人联合会)统计,2021年,我国机器人市场规模预计将达到839亿元,2016-2023年的平均增长率达到18.3%,这其中工业机器人445.7亿元,服务机器人302.6亿元,特种机器人90.7亿元。

工业机器人被誉为“制造业明珠”,是实现传统工业制造向智能化、数字化转型的重要设备。

目前,我国已经成为全球最大的工业机器人市场。

而我国工业机器人繁荣的背后,展现出了中国制造业的迅猛发展速度,几乎国内每一家现代的工厂中,都能看到工业机器人的身影。

然而,一个可怕的现实是:我国新安装的工业机器人中有七成以上来自外国供应商,自给率低的惊人。十四五期间机器人发展目标剑指密度翻番,产业营收年均增速超过20%。2020 年制造业机器人密度达到246 台/万人,是全球平均水平126 台/万人的近两倍,但相较韩国的932 台/万人、日本的390台/万人、德国的371 台/万人依然有提升的空间。这种现实意味着我们仅仅是一个工业大国,距离真正的工业强国还有不少距离。对此,十四五规划中明确提到:必须抢抓机遇,直面挑战,加快解决技术积累不足、产业基础薄弱、高端供给缺乏等问题,推动机器人产业迈向中高端。相比工业机器人,从2016年以来,我国服务机器人市场规模年均增速达36.42%,高于全球平均水平,2021年服务机器人市场规模预计将达到 302.6 亿元,服务机器人在机器人行业的占比也保持上升趋势。从2021年机器人领域一级市场的融资分布结果看,服务机器人遥遥领先,医疗机器人等特种机器人相对次之,工业机器人则居后,一级市场对机器人的加码侧重于没有包袱的优势部分。近期,十四五规划提出机器人发展的两项目标:到2025年,我国成为全球机器人技术创新策源地、高端制造集聚地和集成应用新高地;到2035年,我国机器人产业综合实力达到国际领先水平。

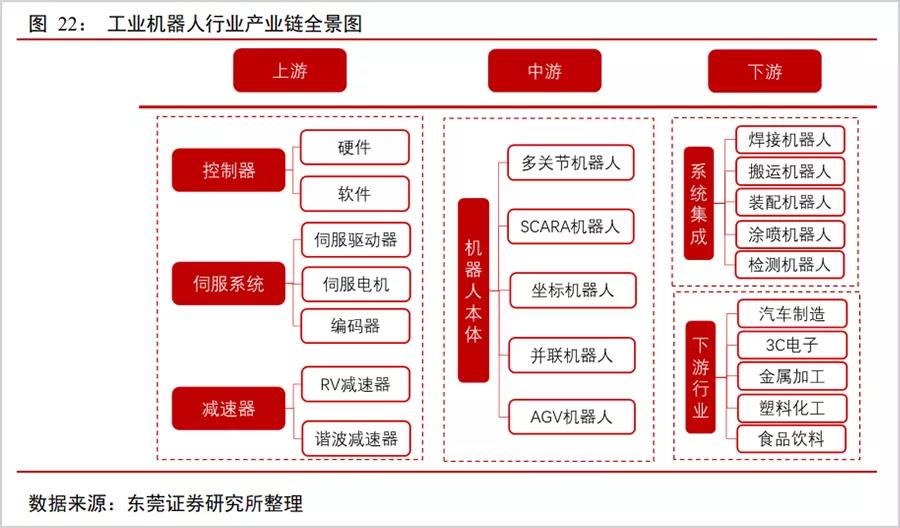

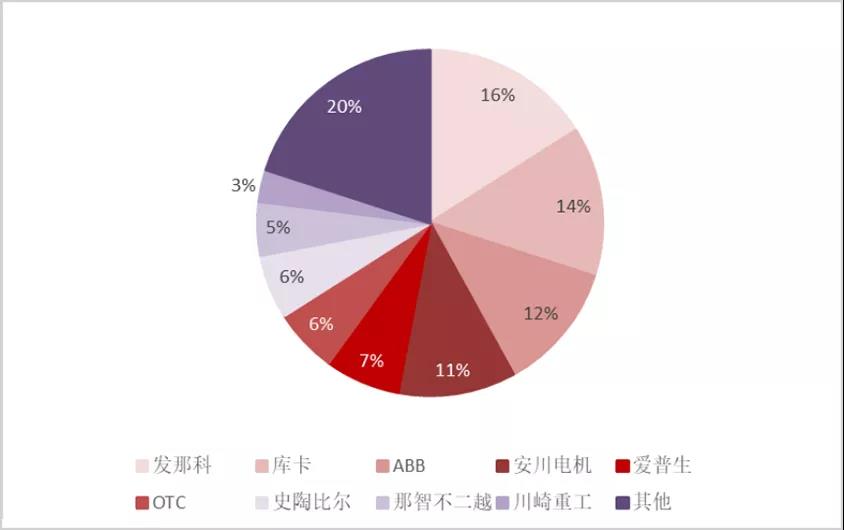

工业机器人成本链中,上游核心零部件成本占比最高,占到整体生产成本的60%以上。我国企业在各核心部件均建立起相关企业,部分核心配件国产化程度较高,但国内精密减速器、控制器、伺服系统以及高性能驱动器等机器人核心零部件大部分依赖进口。新安装的机器人中,有71%的零部件皆来自国外,国产化率不足30%。国产化率相对较低,国内产品在精度、稳定性、使用寿命等方面依旧存在很大成长空间。产业链技术难度决定了核心零部件是工业机器人获胜的制高点。首先是控制器,这个被称为机器人大脑的装置上,主要由软件与硬件两部分组成,硬件包括机身、操作界面等,国内与国外的差距并不大;但在软件方面,外资在软件算法、反应速度、兼容性等方面的表现明显胜于国产。这样导致的结果是,机器人四大家族占据我国控制器的53%的份额,加上其他二线外资,外资在该领域的合计占比超过了80%,而国内厂商在控制器领域占比在16%左右。其次是伺服系统,伺服系统是指以物体的位置、方位、状态等控制量组成的,能够跟随任意变化的输入目标或给定量的自动控制系统,主要包括驱动器、伺服电机和编码器三部分,当前交流伺服驱动器设计中普遍采用基于矢量控制的电流、速度、位置三闭环控制算法,对闭环系统的设计、调试要求都很高,这也是伺服系统中核心难点所在。

以多关节机器人为例,要控制机器人的每一个动作,需要了解机器人特定关节的位置、移动速度和加速度。而伺服系统可以通过以上控制量来是实现关节的控制,进而准确完成各项动作。

简而言之,工业自动化是我国人口红利消失、机器代人趋势下的必然答案。而没有伺服系统,工业自动化就无从谈起。

据统计,2019年,国内伺服系统领域,以日本松下、安川以及欧系西门子、施耐德等外资企业合计占比超过52%,内资企业仅占26%左右,排名靠前的有汇川科技(10.7%)、雷赛智能(2.3%)。最后是减速器,减速器的核心难点主要在于精密加工、齿面热处理、装配精度、大规模生产与检测等工艺环节上,恰恰是我国制造业基础配套体系中最薄弱的部分,需要长期的经验积累。目前,市面上加速器包括RV减速器和谐波减速器两款主流减速器及Spinea特用减速器,三者占比分别为4:4:2。其中RV减速器与谐波减速器在应用上呈互补关系,前者主要应用于20KG以上的机器人关节,后者则在20KG以内的机器人关节。市占率方面,目前RV减速器和谐波减速器领域分别由纳博特斯克、哈默纳科垄断。外资占比70%以上,国产减速器份额占比不足30%。机器人国产化的机会不仅要求要在外资卡脖子的硬核技术上去突破,还有其他优势领域的另辟蹊径。我们基于目前的行业格局及发展趋势,梳理以下三条突围方向。除控制器之外,伺服系统与减速器领域均出现了国产厂商迎头赶上的苗头。其中埃斯顿伺服驱动器产品与安川电机“Σ系列”产品均具备免调谐功能、最高转速基本相同,公司也是国内少数具备机器人全产业链的企业之一。雷赛智能的部分伺服技术已达到世界级水平,并与比亚迪、大族激光、立讯精密等企业建立长期合作关系。2020年,公司利用光伏、锂电、物流、防疫相关等行业需求高增,伺服系统类业务大增22.6%,录得1.66亿元收入,为公司第二大业务。据睿工业统计, 2020年汇川技术低压变频器产品在中国市场的份额位列第三,内资品牌第一,占比约12.1%;通用伺服系统在中国市场份额位列第三,内资品牌第一,占比为10%。2021年上半年,公司凭借供应链保供、芯片库存策略、“上顶下沉”等内生优势,公司抓住外资缺芯机会,大幅抢占市场份额,通用变频器、通用伺服、PLC&HM同比增长68%、133%、40%,市占率也由去年同期的10%,提升至15.4%,继续领跑国产伺服市场。减速器领域,国内也诞生了一批专注研发谐波减速器的企业,比如绿的谐波。资料显示,成立于2011年的绿的谐波率先入局减速器领域,经过多年的发展,在2021年,绿的谐波生产的谐波减速器达到了20万台,并在全球减速器市场中,拿下了7%的市场份额。除此之外,公司业务聚焦,谐波减速器及金属部件业务收入占比约95%,受疫情催化“机器换人”的需求,公司去年前三季度营收增速超过115%,有券商预计国内仅数控机床领域,2021-2025年谐波减速器的市场规模年复合增速就达45%,天花板较高。第一,一些技术壁垒相对较低的机器人本体,如AGV。但该细分市场增速迅速,数据显示,2015年-2019年4年该市场年均复合增速达57.7%,未来随着电商渗透率提升及智慧物流的发展,该类机器人有望继续保持高增速。第二,一些增速较快的长尾市场。但近年来,这汽车与3C电子及零部件行业市场需求下滑;半导体、家电、 汽车电子增速不及预期;锂电、光伏、食品医疗、物流、金属加工等行业保持较高 速增长。市场下行背景下,工业机器人下游应用行业逐渐由汽车向一般工业如金属加工、食品医疗、日化、光伏、通讯等行业进行渗透,细分行业带来新的增量市场。押注在这些高增长的细分应用场景,将会给国产工业机器人厂商一些突围的捷径。据IFR预测,到2023年,国内服务机器人市场规模将突破600亿元,超越工业机器人成为第一大机器人市场。与工业机器人被外资压制的被动局面不同,服务机器人完全是轻装上阵,除了扫地机器人领域有科沃斯、石头科技等上市之外,其余服务机器人企业均在一级市场上。要知道,目前仅医疗服务机器人直觉外科(达芬奇手术系统母公司)一家市值(1200亿美元)就几乎超过了工业机器人四大家族的总和,从投资角度,要关注服务机器人企业的IPO机会。对于机器人的突围,国产品牌既要敢于冲锋陷阵、迎难而上,又要在一些高增长领域,服务机器人上重点下注,两方面结合提升智能化水平,打造工业化强国。