随着创新成为一种核心竞争力,制药企业都在寻求一种可以尽可能缩短产品开发时间、最大限度提高产量和降低生产成本,同时又能保证产品质量的新兴技术[1],连续制造技术逐渐进入了药学工作者的视野,并很快发展起来。在由传统批生产工艺向连续制造生产转化过程中,各种制剂因其自身特点不同,其质量要求会有差异,对工艺的适配度也不尽相同,这就需要根据具体制剂的自身性质,设计出能满足其质量标准的连续制造技术。本文将介绍连续制造的概念以及优势,阐述其在不同类型制剂生产中的应用,并据此对其前景与挑战进行总结。

连续制造(Continuous Manufacturing, CM)被 FDA 定义为由一系列 2 个或 2 个以上的单元操作(系统)组成的连续生产过程。原辅料在过程中不断地被输入和转化,与此同时,经过一系列加工处理后的物料也不断地被移出系统。简言之,连续制造是一种以相同速度进行物料投入和产品移除操作的方法,整个过程是连续的,中间没有停顿[2-3]。

相较于传统的批生产工艺,连续制造技术中,药品开发与正式投产的设备相同,无需进行工艺放大试验,仅通过改变运行时间即可满足大批量的需求,极大地缩短了药品研发周期,提高了产品生产效率;同时,连续制造技术除去了中间体储存转运等过程,提高了稳定性;最重要的是,连续制造生产中,可对整个过程进行实时监控反馈,若出现质量问题,损耗也相对较少。除此之外,药品连续制造工艺还具有降低生产成本、占地面积小,安全性较高等优势[4]。基于这些特点,代替传统生产模式,连续制造在各类药品中的应用正呈现缓慢上升的趋势。

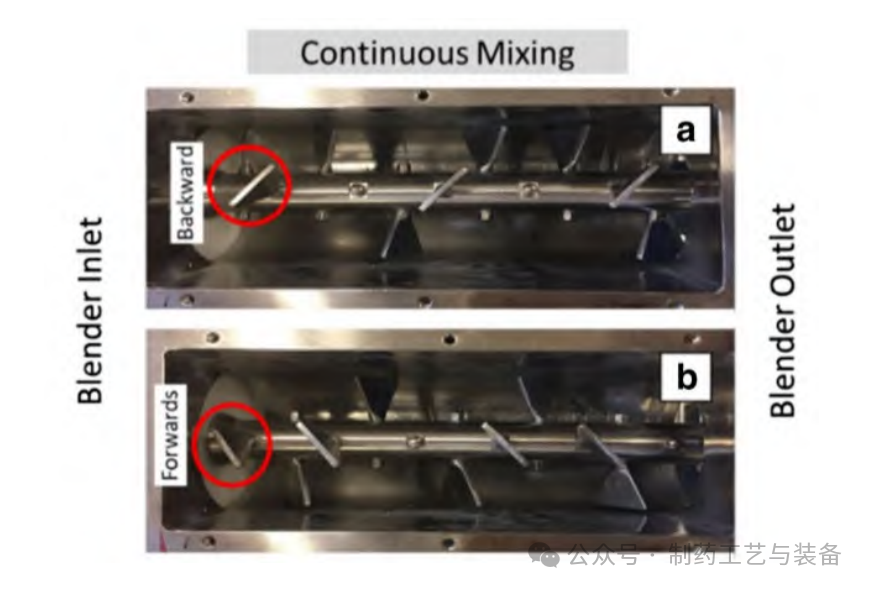

固体制剂制备过程中,以片剂为例,某些环节,例如压片、封装等过程本身就属于连续过程,其他环节在药品制造时多采用批量式生产[5]。针对这些常用传统批生产工艺的过程,科研工作者进行了一系列研究,下文将简单介绍各个单元中连续制造的应用。在由批量式生产向连续制造转化过程中,用于喂料的连续型设备十分重要,要求进料设备必须能够始终如一的准确的将粉末送入后续的单元操作中。目前最常见的是失重式进料器,设备上方安装了一个储料斗,用来放置要加入的物料。进料器通过使用一个称重系统来实现其功能,这个系统对整个喂料机以及要进入的物料进行称重,设定目标进料速率(即失重设定点)后运行,设备将以预定速率带动移动带做匀速运动,从而达到输送物料的目的。在运行过程中,重量控制器可以实时获取数据确定瞬时进料率,与设定值进行比较后,调节从进料器分配物料的螺杆的速度以控制进料速度[6-7]。失重式进料器以重力方式进料,但当料斗内的物料低于设定的低阈值时,将开启补料循环,此时新鲜物料将被称重补充到料斗中,卸料称重系统就会不可避免的失灵,进料机改为体积式进料。尽管再填充环节结束后,控制器会通过称重系统的反馈计算弥补这期间的差异,但由于粉体在上下层的不同密度、流动性、结块等因素,喂料精度会受到一定的影响。有学者考虑缩短再填充周期以减小影响,但这需要很大的料斗尺寸,有一定的限制性[5]。如何应用改进算法或寻找其他解决方法以提高喂料精度,更好的应用于连续制造过程中,是一个较大的挑战。连续混合装置可以直接与制粒装置或直接压实装置相连,从而避免批式生产中因物料中转或存储引起的各种性质状态变化。常见的连续混合分为三个阶段,分别为启动、稳态和排空。在启动阶段,混合机器需要调整到一个恒定不变的滞留质量,同时,输入质量要与输出质量达到一个平衡。稳态阶段则是搅拌机正常运行,流入流出质量恒定的时间段。排空时,机器将剩余的物料全部排出[8]。常用设备大多为一个横向的圆柱体,通过圆柱体内的叶轮进行混合操作,可实现轴向和径向的混合。图1 中 a 图和 b 图分别显示出了管式搅拌机内的向后和向前的刀片配置[9]。Vanarase 等人考察了各种参数包括刀片构造对混合性能的影响,得出结论认为,相较于全部叶片向前,“备用”叶片(向前向后叶片交替,与轴成 20°安装)配置下,混合性能更好;同时,研究发现混合器在中等转速情况下,混合效能最佳[10]。

图1 本研究使用的刀片配置(a向后,b向前)示意图

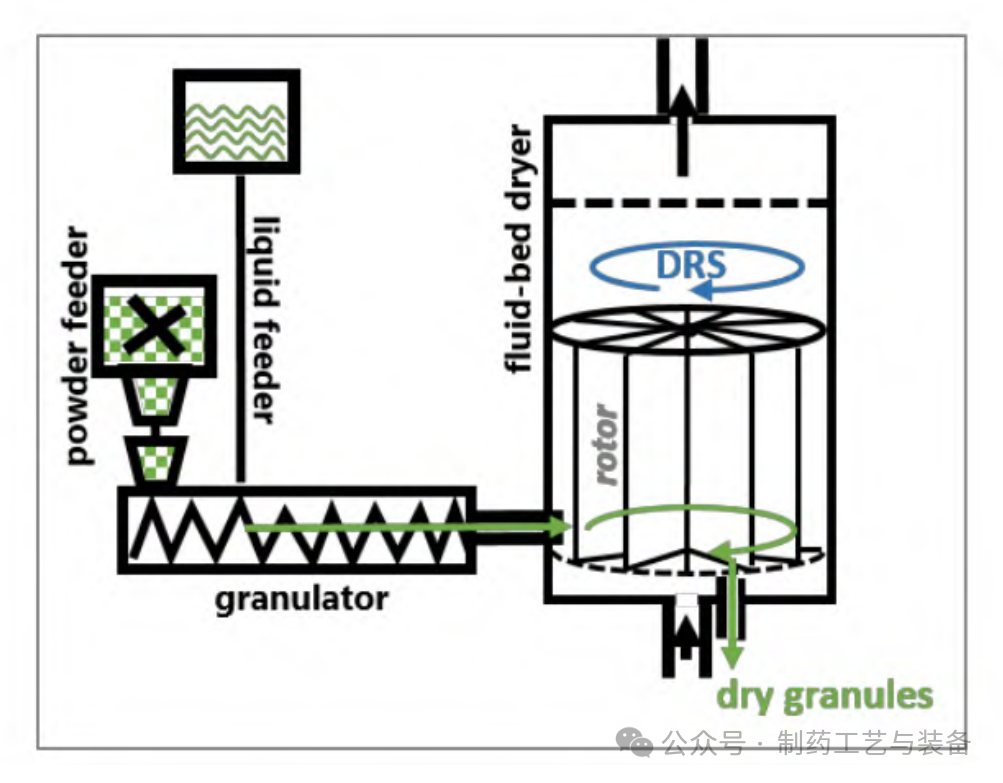

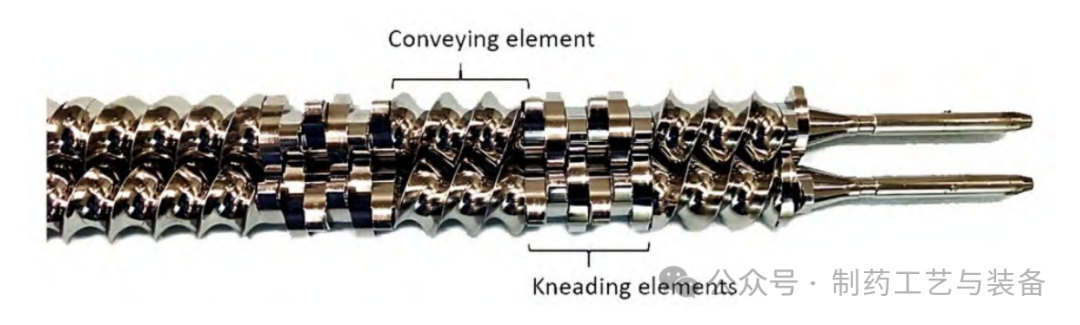

制粒可分为干法制粒和湿法制粒。由于湿法制粒可提高粉末的流动性等各种特性,因此在生产中多使用湿法制粒。常用设备为双螺杆造粒机(TSG)。如图2所示,设备主体为一个机筒,其中有两个旋转的螺杆(图3)沿机筒输送和捏合物料。粉末混合物料通过失重式喂料机经其中一个进料口输入,赋形剂则通过另一个进料口,经喷嘴喷出,两者之间经过润湿、黏结、磨损等一系列过程最终得到颗粒[11]。研究发现 TSG 可使得颗粒的可压性提高,由该颗粒制成的片剂抗张强度甚至与传统批式生产模式的流化床制粒机制得的相当,表现出巨大的发展前景。尽管高的抗张强度也有可能不仅仅是技术自身所致,不排除一些其他因素的加持[12],需要后续更全面的研究去验证,连续制粒仍是一个很具潜力的方式,需要不断研究以便于应用到整个连续制造过程中,提高制剂质量与生产效率。

图2 连续生产线部分示意图[11]

图3 双螺杆输送元件和捏合元件示意图[13]

在连续制造过程中,双螺杆造粒机通常直接与连续的流化床干燥机相连(图2),从 TSG得到的湿颗粒直接进入干燥器,干燥后由出口流出,继而被压缩成片剂[10]。目前已有一种将制粒与干燥组合的一体式设备,系统由三个模块组成,制粒模块、六段流化床干燥阶段以及出料系统。设备中的制粒装置和干燥装置为垂直排列,因此,得到的湿颗粒可通过重力作用经过旋转进气阀输送到干燥器顶部,进行干燥循环[14]。在干燥阶段,颗粒是通过热空气干燥的,可以控制其流速和温度,到达设定干燥时间后,干燥后的颗粒通过旋转出口阀流出,加入润滑剂后即可进行压片[15]。TSG 与流化床干燥机集成在一起,使得颗粒干燥过程受控且均匀,极大地提高了产品的质量与生产效率。直接压片是一种工序较少,工艺简单并且简便经济的方法,不需要经过制粒,直接将药物与辅料混合即可进行压片。连续直接压片工艺通常由三个失重式喂料机、一个连续混合设备以及一个旋转压片机组成。喂料机分别用于润滑剂、主药以及辅料的进料并调整其流速,进入对流连续混合机混合均匀后送入料斗,继而进入旋转压片机得到压实的片剂[16]。Jarvinen 等[17]使用连续直接压片法制备了含对乙酰氨基酚、胶体二氧化硅、微晶纤维素和硬脂酸镁的片剂,并对其机械性能、含量均匀度、药物释放等进行评价,发现所有片剂均表现出良好的机械性能,均匀性则会受到材料特性以及工艺参数,例如叶轮转速的影响,药物释放速度较快。

液体制剂是一种将药物分散或溶解在适宜分散介质中的制剂,呈液体形态,可内服也可外用。制剂中,药物以分子或微粒状态分散,分散度大,使其可以被迅速吸收从而发挥药效,再加上液体制剂可以有效改善固体制剂口服后由于局部浓度过高引起刺激的缺陷等特点,已在临床上被大量使用。液体制剂中药物粒子大小会显著影响制剂的理化性质、药效甚至毒性等,因此在生产过程中,对药物粒子分散程度的把控尤为重要[18],在将液体制剂制备过程转为连续制造生产模式时,如何能保证药物分散均匀,是研究者们面临的重要问题。

Bostijn 等[19]尝试使用了液体制剂连续制造系统制备市售的口服混悬液,并与批生产的口服混悬液进行比较,比较其特性。液体制剂的连续制造系统由物料容器、蠕动泵和混合室三部分组成。在生产之前,受实验可用蠕动泵的数量限制,原料需分为两个预混料,主药、表面活性剂和溶剂组成预混料1,预混料2则由甜味剂、助悬剂、防腐剂和水组成。预混料1通过硅胶管被泵入混合单元,预混料2经由另一个入口同样被泵入混合单元,两者在控制温度下进行混合后由上方的出口送出,即原料由底部进入混合单元并在顶部离开,这时就会产生连续不断的物料流通过混合单元。研究人员对制剂进行质量评价后发现连续制造所得产品与传统批生产工艺制得的悬浮液产品质量相当,甚至具有更高的屈服应力。但该连续制造技术存在一个不容忽视的局限性,就是当原料药为粉末时,仍需要采用批式工艺,即预混合,因此设计出可准确的将粉末原料药和赋形剂输送到后续步骤的,以及可以使粉末与其他原料连续混合均匀的连续设备很有必要。

半固体制剂是将药物分散在基质中形成的一种制剂,轻度的外力作用或体温即可引发制剂流动和变形,在使用时易于挤出并均匀涂布,常用于皮肤与眼部等部位,根据基质性质以及给药途径不同,可以分为软膏剂、乳膏剂、糊剂与眼膏剂等等[20]。为了保证含量均匀度以及使用混合基质时不会出现油水分离或分层现象以控制其最终疗效,药物在基质的分散程度与不同基质之间的混合程度是不可忽视的质量考察项目,也是由传统批生产工艺向连续制造转化时重点关注的环节。

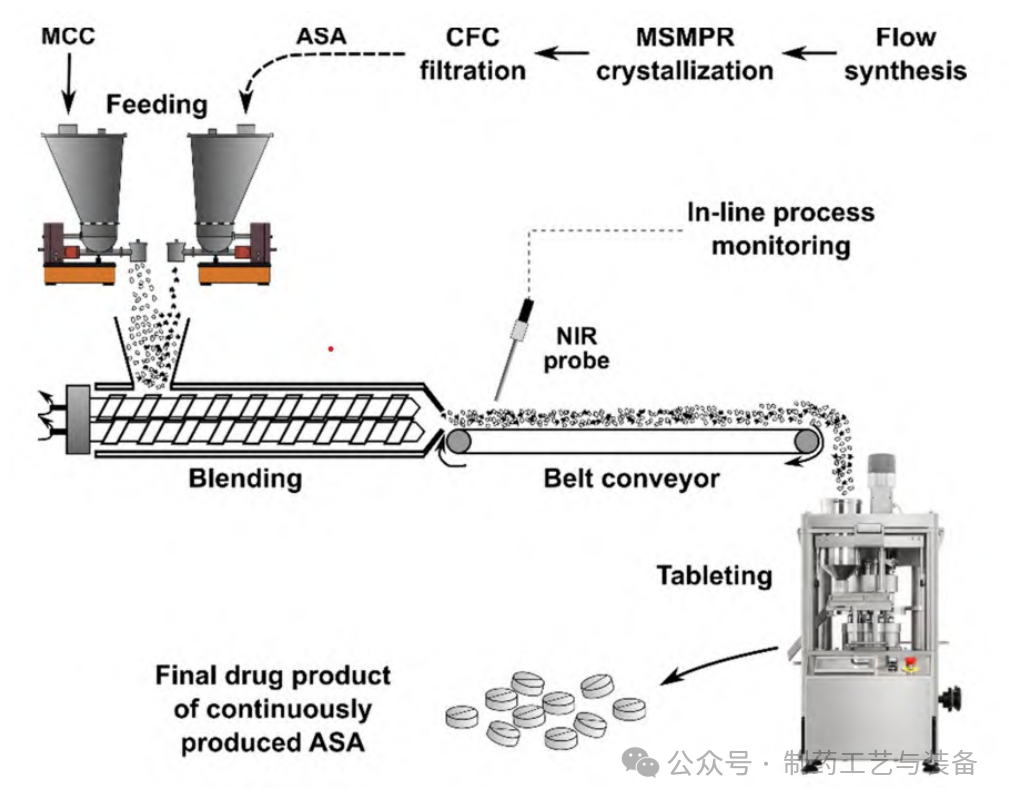

结合液体制剂中提到的缺点,Bostijn 等[21]设计了一种连续制造设备,并用这种技术制备了一种药用乳膏。系统由三个工艺步骤组成:粉末进料、粉末分散以及乳化。实验选用了双螺杆同向旋转失重式喂料机将原料药喂入分散设备,同时将软化水和表面活性剂的预混物使用蠕动泵和硅胶管连续的按设定体积泵入,最终主药在预混物中分散后(药物水相)由出口处的蠕动泵和硅胶管转移到乳化单元。设备启动时,药物与预混物被连续不断地载入设备,而出口处的蠕动泵关闭,设备内的体积就会不断上升,当到达特定体积,搅拌器完全浸入药物与预混物时,分散设备将会在一个较低的料位进行混合操作,同时出口处的蠕动泵打开,以主药与预混物的总质量流率泵出,此后,分散设备中的体积将会一直保持恒定并以连续模式进行混合。乳化装置是由 2 个相同的混合单元串联而成,每个混合单元都包含一个搅拌装置和挡板。在药物水相在温度单元控制下被泵入乳化装置的第2个混合单元,而由油相和两种乳化剂组成的预混物(控制温度为 60℃)则被泵入第一个混合单元,加入软化水(同样控制温度为 60℃)形成初乳,进入第二个混合单元与药物水相进行混合得到乳膏。实验也证明了这种连续工艺的可行性,并且认为若减小粉末分散设备的尺寸,停留时间缩短,将更加适合连续生产。随着研究的不断推进,半固体制剂的连续制造也逐渐成为可能。端到端连续制造是指从起始原料进行连续多步合成原料药开始,直到最终制剂成型的连续制造过程[1],这一技术要求所有化学原料和制剂工艺都处于同一地点,这样就可以有效避免中间体的转运和存放,减少一些容器的使用,既节约了时间与成本,也可以减轻对环境的影响[22]。Mascia 等[23]开发了一种由化学合成开始,经纯化、配制,一直到压片的连续制药技术,并用其试制了阿利吉伦片剂,进行一系列检测评价后,所得结果均符合制剂质量标准,可以认为这种连续制造技术在保证制剂质量的同时,也会使得新药研发到上市的时间大大缩短。Domokos 等[24]提出了将乙酰水杨酸(ASA)的流动合成直接与电纺丝连接可获得高质量的ASA 口服固体制剂,后又在概念验证水平上开发了一种工业化的端到端连续制造系统用于直接压片[25]。如图4 所示,乙酰水杨酸(ASA)的流动合成反应混合物在混合悬浮混合排料(MSMPR)结晶器中连续结晶,结晶器的出口直接连接到连续过滤转盘(CFC)装置,ASA 在这两个集成装置内经过结晶、过滤和干燥操作后,可直接与压片辅料微晶纤维素(MCC)一起进料到连续双螺杆混合机中,混合后,再经带式输送机运送至压片机,同时将近红外(NIR)探针安装至传送带上方以在线分析粉末混合物的药物含量,实现了从原料开始,通过连续生产获得最终制剂的端到端连续制造过程。研究过程中除了使用在线 NIR 探头监测混合机内流出的粉末混合物的均匀度,还结合 HPLC 进行离线测定,证明了产品的纯度和含量均匀度均符合标准。实验最终完成了规格为 100 mg 的 500 mg 片剂的连续生产,经过一系列验证,表明其质量可靠,这就大大增加了端到端连续制造系统向工业化生产转化的可行性。

图4 经CFC过滤后的ASA晶体的连续混合与压片过程的实验装置

一直以来,药品制造主要以批式生产为主,但相较于传统批生产,连续制造技术具有生产效率较高、占地面积相对较小,生产过程中各种中间体的稳定性更佳,最终得到的制剂质量更优、药品从研发到形成制剂的周期缩短进而可以提升企业竞争力等优势。从近年来各种文献中不难得知,药学工作者以及企业对连续制造技术的兴趣正逐渐上升,对于连续制造技术的研究也愈发深入,但实际被批准上市的连续制造药品极少[26],综合以上提到的各种设备,也反映出连续制造工艺存在某些环节较难转变为连续工艺的不足,设备工艺还有待改进,同时还需结合原料药、制剂的各种特性完善连续生产工艺。总之,连续制造作为一种在我国仍处于起步阶段的新兴技术,其发展前景非常可观,但是其存在的挑战也不容忽视,相信在机构以及制药行业人员们的共同努力下,不断完善连续制造工艺,定会促进连续制造技术在中国制药行业中的发展,推进中国向“制药强国”战略目标不断迈进。