智能制造典型场景是智能工厂的基本组成单元,为指导企业掌握工信部《智能工厂梯度培育行动》涉及的40个智能制造典型场景的核心思想,现对每个典型场景进行解读。智能制造典型场景参考指引(2024年版)原文,计划调度-生产计划优化:面向销售订单预测、生产计划制定等业务活动,针对订单需求预测难、交付周期长等问题,构建生产计划系统,打通采购、生产和仓储物流等管控系统,应用多目标多约束求解、产能动态规划等技术,实现生产计划优化和动态调整,缩短订单交付周期。

生产计划优化典型场景解读:

一、概念定义

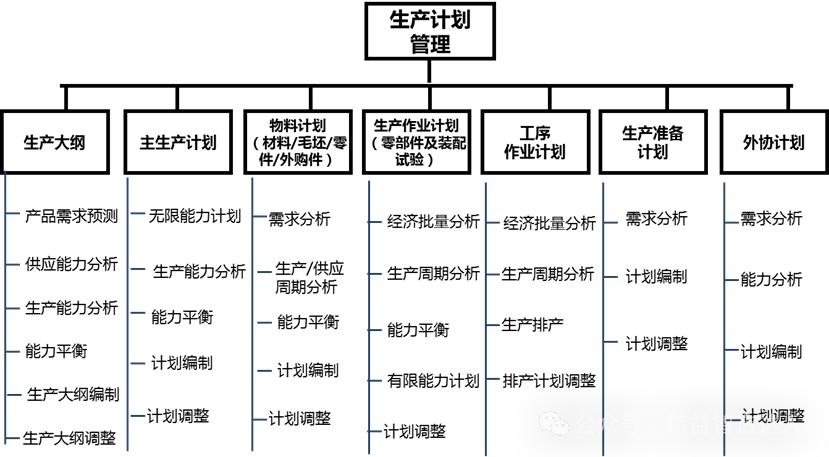

1.生产计划管理

生产计划是关于企业生产管理系统总体方面的计划,是企业在计划期内应完成的产品品种、质量、产量和产值等生产任务的计划和对产品生产进度的安排。计划是一切工作的开始,良好的计划是成功的一半,直接影响生产系统的准时交付率、在制品水平、生产效率的等关键绩效指标。生产计划管理流程框架如下图所示,生产计划一般包含中长期需求预测计划(如生产大纲),中长期产品计划(如主生产计划),中长期物料需求计划,生产作业计划(如零部件生产作业计划,装配试验作业计划,工序作业计划,生产准备计划)以及产能发展计划、外协计划等。

2.生产计划优化

是通过数学模型、算法和数据分析技术,在满足资源、时间、成本等约束条件下,制定最优生产计划的过程。其核心目标是提高生产效率、降低成本、缩短交货周期,并实现资源的最优配置。

1)在离散型制造业,生产计划一般包括主生产计划、详细生产作业计划,不同类型的生产计划约束条件存在较大差异。

主生产计划。基于生产大纲制定,计划期一般为季度、月度,考虑实际生产能力,确定的每一具体型号产品在每一具体时间段(如每月或每周)内生产数量的计划。主生产计划是物料计划、生产作业计划的主要依据,约束条件一般包括:零件生产周期、库存、在制品、BOM、经济批量等,主生产计划一般是通过ERP系统编制基于约束条件的有限能力主生产计划。

详细生产作业计划。指导具体生产作业执行的计划,是把企业年度、季度、月度的生产任务具体分配到计划执行单位,直至工作地和个人,并规定完成日期的指令性计划。详细生产作业计划是执行计划,约束条件一般包括节拍/产能/工序作业时间、工艺路线、物料、设备换型时间、人员、在制品等,详细生产作业计划一般是基于APS软件开展多约束条件智能排产。

2)在流程型行业,主生产计划和详细生产作业计划一般约束条件一致,仅是计划周期不一致,主生产计划一般为月度、季度计划,详细生产作业计划一般为周、日计划,约束条件为原料与产品约束、装置加工能力约束、能源与环保约束、供应链与物流约束等(化工行业)。

误区1:外部因素导致计划完成率低。企业永远消除不了市场订单和需求计划以及设计及工艺更改等问题带来的变化,只能说尽可能减少。生产计划管理的核心是统筹协同、提高客户响应能力,是一项系统工程,单说生产计划优化是没有意义的,必须梳理构建包括生产计划、生产保障、生产控制在内的端到端流程(订单到交付OTD),并通过管理机制以及数字化、智能化技术融合构建能够应对市场快速变化的能力,包括:

1)通过销售预测模型(数字化技术应用)应用提升销售预测能力,尽可能提升销售、生产、物流计划准确度,前提条件是生产系统稳定,生产部门应提供给市场部门产品生产周期,生产能力等数据标准,供市场部门决策尽可能减少紧急订单数量。

2)通过构建适合行业的精益生产组织方式,提高生产系统柔性,并尽可能缩短OTD(订单到交付)周期(建设智能化生产线/车间不是缩短生产周期的唯一途径),例如:我原来所在企业通过建设精益生产组织方式将产品生产周期由26天缩短为5天,那么很多原来的紧急订单就变成正常订单,而且现场在制品库存也显著降低,因此,企业要拼命缩短生产周期。

3)借助可视化运营看板建立异常预警机制,提高各职能部门协同能力以及供应链决策及时性。怎么能让各职能部门围绕现场快速解决问题是提高准时交付率的关键因素,也是个管理问题。

误区2:建设智能化生产线/车间就能提高准时交付率。设备能力和生产制造能力是两个概念,很多企业建了智能化车间/生产线,但生产制造能力、合格率、交付率没有达到目标值就是没有理解设备能力和生产制造能力。生产制造能力是设备能力、人员能力、物料管理能力等人机料法环等资源要素的综合反映,本人曾经建设过自动化程度很高的装配线,但因为零件质量、物料等原因导致一次装配合格率只有50%左右,导致自动线无法运行,通过1年半的质量提升活动将合格率提升到85%后自动线才真正运转起来,相信很多企业都有同感。

只有构建稳定的生产制造系统,才能在此基础上集成各信息化系统构建全流程贯通、透明化、快速响应的主计划体系,统筹开展系统协调,并借用数学模型、算法和数据分析技术优化生产计划。

三、关键技术

生产计划优化典型场景涉及的关键技术包括实时数据分析(IoT & 大数据)、产能动态规划、多目标多约束求解、遗传算法(GA)与模拟退火(SA)及数字孪生等技术。

1. 实时数据分析(IoT & 大数据)

通过传感器和工业物联网采集实时生产数据,动态优化生产节奏和资源调度。

2. 产能动态规划

根据实时需求波动(如紧急插单)、设备状态(如故障停机)或供应链变化(如原材料延迟),动态调整生产资源分配和排程计划的技术。该技术一般用于需求波动频繁的行业(如快消品),重要作用是实现计划实时响应,又保证产能利用率的稳定。即:通过滚动窗口算法更新排程,减少计划僵化(例如每小时调整一次排产);并在淡旺季切换时,通过共享产能或临时外包开展资源弹性调配,实现产能平滑过渡。

3. 多目标多约束求解

通过数学建模将生产问题转化为目标函数和约束条件的优化问题,即:在存在多个冲突目标(如成本最低、交货最快、碳排放最少)和复杂约束(如设备产能、库存上限、工艺顺序)的情况下,寻找最优折衷解的数学方法。该技术一般用于多订单优先级冲突,通过多目标优化以减少紧急订单违约罚款。例如:在降低成本和缩短交货期之间找到帕累托最优解,以平衡冲突目标。

4. 遗传算法(GA)与模拟退火(SA)

该算法适用于多目标、高维、非线性的生产排程问题,是启发式算法,模拟生物进化或物理退火过程,解决复杂组合优化问题。例如:某半导体厂利用遗传算法平衡多品种订单的优先级,准时交付率从75%提升至95%。

四、典型案例

案例1:离散型制造业计划调度-生产计划优化

为解决公司内各级计划体系协同性不高、计划耦合性较弱,导致的送货不及时、因物料供货异常导致的停产等问题。基于公司计划体系,以ERP 中MRP 运算为核心,打造以敏捷制造、精益生产为导向,供应链统筹调度的数字化管理平台,通过项目计划驱动生产计划,生产计划联动送货计划,实现基于采购提前期、安全库存和生产需求的生产计划优化。

流程型制造业:

在石化行业中,PIMS(Process Industry Modeling System,计划优化系统)是用于生产计划与调度的核心工具,通过对生产全流程的建模与优化,实现资源利用最大化、成本最小化等目标。数学规划算法(3级):(线性规划(LP)、混合整数规划(MILP)、非线性规划(NLP);智能算法:数据驱动(4级)—(多目标优化(如同时优化成本、能耗、碳排放)。AI技术(5级)—遗传算法(GA)、粒子群优化(PSO)、机器学习、强化学习)。

案例2:生产计划优化-基于PIMS 系统的生产计划优化

某石化企业为解决如何在复杂的产品市场、原料市场情况下,制定效益最好的计划,创造最大经济效益。建成PIMS(计划优化)系统,搭建涵盖已建和新建装置的线性规划模型,对既有生产计划优化模型提升,提升企业模型测算精度,通过线性规划(LP)、混合整数规划(MIP)技术,以效益最大化为目标函数进行年季月及专项生产计划优化,提高生产计划排产的科学性,并基于提升后的模型开展原油加工优化、生产加工方案优化、物料流向优化,实现原油采购优化、油品调合优化等,实现企业生产计划的整体效益最大化。

邮箱:15236061639@163.com

QQ:60298351

微信:a18137798589

在全球制造业向智能化、数字化深度转型的浪潮中,“灯塔工厂”与中国工信部培育的“卓越级智能工厂”“领航

本文数据来源于工信部公布的2024第一批卓越级智能工厂项目名单(235家)与2025年度卓越级智能工

中国AI,首次超越美国! 历史性突破!2月,国产AI模型Token调用量首次超越美国,全球前五大模型