智能工厂中的工业机器人

2020年6月5日 来源:工业机器人 浏览 936 次 评论(0)

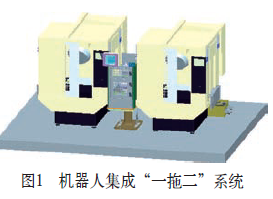

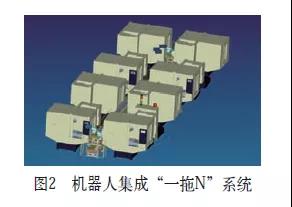

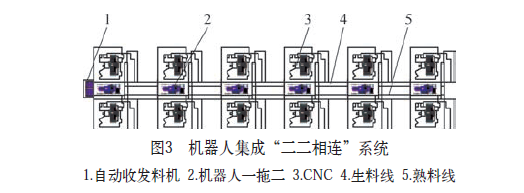

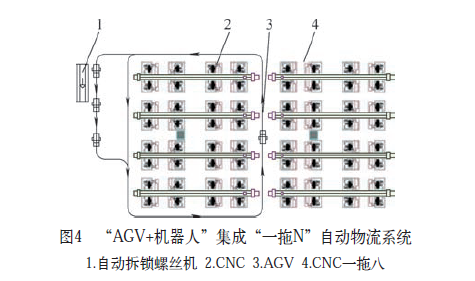

本文从工业机器人的规模化生产应用及要求、工业机器人的生产角色、机器人集成CNC数控生产系统的建立、智能工厂初步规划等方面,由浅入深地探讨了工业机器人在智能时代所起的重要作用及应用方向。随着“工业4.0”智能时代的到来以及《中国制造2025》的规划,工业机器人作为其重要的构成要素,在生产制造过程中,如雨后春笋般大量涌现出来,并且在工业生产中扮演着越来越重要的角色。从因初的企业“用工荒”为替代人力用于生产今,工业机器人早已成为标准配置的自动化装备,在生产的方方面面获得了广泛的应用,并成为工厂规模化生产过程中一道独特的风景线。随着市场发展及技术进步,工业机器人在工厂应用的范围越来越广,实现的功能也越来越多。从替代直接生产人力,不知疲倦地完成简单、重复的取放料动作,到目前从产品生产效率、及品质入手,构建系统化运作平台,在实现以智能工厂为代表的“工业4.0”时代进程中,工业机器人成为不可替代的重要生产军。目前, 工业机器人的生产应用已渗透到产品生产的各环节中,在既定的程序和范围内,实现了产品的生产加工、取放、搬运等功能。然而,并非所有的生产环节都有必要投入机器人,机器人在投入生产应用前, 首先应进行的技术经济效益评估,确保其生产应用,满足以下几点:①应满足产品的生产要求和集成化设备的技术要求。②满足生产负荷要求和防护要求。③机器人取放料动作时间应满足生产节拍和生产效率的要求。④机器人抓取物料应满足产品加工精度、外观等品质要求。工业机器人在生产应用领域不断扩大,使生产对机器人不断提出新的要求,从而推动了机器人技术水平的提高。同时,机器人性能与智能水平的提高也使得机器人不断取代人在生产中的角色,广泛地代替人从事各项生产作业,成为企业生产活动中的主要劳动力。工业机器人在生产中的角色,从代替人的大部分体力劳动,到部分脑力劳动,再不断进化到集成自动化生产系统中,发挥着管理协调的作用。孤立的机器人在生产中没有实用价值。机器人在生产中的角色、作用实际上是根据生产内容、产品结构、要求等因素,通过不同的末端执行装置(手爪)结构和功能体现出来的,实现了上下料、装配、加工、及智能判定等各种独立或复合的作业功能。对于执行生产加工、产生产品附加价值的的加工类机器人,其手爪整合了各类加工工具(焊枪、喷枪、刀具、砂轮及抛光轮等) , 实现了焊接、涂装、打磨、、装配等生产过程,在生产中承担了主要角色,在、精度、生产效率、品质等方面是不可替代的。然而,对于那些配合工作母机或其他自动化设备,或独立实现取放料的辅助类机器人,其手爪的结构、功能较单一,在、生产效率、品质等方面并没有*的优势,承担了生产辅助工作,具有可替代性。目前,在生产各环节广泛应用的工业机器人,约75%从事着简单取放物料的辅助工作。因而,承担生产配角仍然是目前工业机器人生产应用的主流。如果说各类结构和功能的手爪使工业机器人游刃有余地在生产中发挥巨大的作用,那么,增设辅助机械装置,将机器人装在可移动的滑台、导轨或滚轮上,使机器人扩大生产作业空间,无异于给机器人安上腿脚、插上翅膀,实现了一个或多个维度的移动,大大提高了机器人的工作能力和应用领域。有了手和脚的机器人,再配置CCD、传感器等视觉感应装置,就如同给机器人装上了眼睛和大脑,使其具有可视化、分析判断及系统反馈等功能,在生产系统集成环境下,可实现分析判断、故障处理、生产管理等智能工作。因此,高效率的机器人末端执行装置(手爪),不断延伸机器人行动空间的辅助机械装置,以及机器人的视觉、感知、及分析等的智慧能力,是工产品在CNC数控生产加工过程中,所需的人力角色较多,有CNC数控机床*作及取放料人员、人员、物流人员、流动夹具的装拆夹人员、维修保养人员、品质人员、生产技术及管理人员等。在这样人工参预度较多的生产环境下,对管理协调的要求较高,产能、品质、成本等方面很容易受到因沟通协调不畅、不及时等不利因素的影响,造成浪费。因此,如何利用机器人和自动化设备改变目前不利的生产局面显得尤为重要。首先,从人力需求、减少人工参预度的角度,对产品的CNC数控生产过程、车间布局、物流状况等方面进行分析,对现有的人工作业方式进行动作时间分析研究。在满足现有的生产节拍和生产效率的基础上,利用机器人模仿CNC*作及取放料人员的动作要求,替代CNC数控机床*作及取放料人员,开发机器人一拖二系统,如图1所示,实现一台机器人对应两台CNC数控机床,完成取放物料的过程。当整个车间的直接生产人力全部由机器人一拖二系统代替时,物流人员就成为车间的主要人力。为了减少物流人力,同时机器人的生产投入,开发了机器人“一拖N”系统。如图2所示,把机器人装在导轨上,从而延伸了机器人的作业空间,提高了机器人的工作能力和应用范围,实现了一台机器人在导轨上移动,对应多台CNC的自动化生产系统。为了让机器人专心完成对CNC数控机床的取放料工作,通过规划“二二相连”供收料流水线,在原有N套“一拖二”系统的基础上,建立专用的物流快速输送通道,如图3所示,实现物料的快速供应和产品的快速周转,使机器人及时配合CNC完成取放料作业,达到产能的化,并且满足小批量、多品种的产品生产通用性要求。无论是“一拖二”、“一拖N”还是“二二相连”等系统的开发,都实现了机器人与CNC数控机床的集成化生产,机器人配合CNC数控机床,完成了产品的连续生产加工过程。机器人集成化生产节省了*作人力,提高了CNC数控机床的利用率,避免了过多的人工干预导致的产能、品质等不稳定状况的发生。在CNC的辅助生产环节中,自动化设备的开发与应用同样较好地解决了生产中人力需求较多、生产效率不足等问题。比如, 原有流动夹具的装拆夹过程, 人力需求较多, 劳动强度大,生产效率较低,开发流动夹具的自动装拆夹设备,以代替装拆夹人员。针对产品在CNC加工后的品质环节,人力需求多,生产效率低,且人工品质不易保证,从而开发了自动设备,代替人员。同时,自动化设备的取放料过程,都可通过机器人自动完成。无论是机器人集成系统,还是自动化设备,其重要的衡量指标,是适应相似产品的生产互换性。互换性越好,则系统或设备的价值、使用效率及寿就越高。机器人集成系统互换性的基本要求是产品变更后,只需调整流动夹具、末端执行器(手爪)等与产品相适应的部分,而不会影响机器人集成系统整体的运行方式及功能实现。机器人集成CNC数控生产加工过程的实现,不仅需充分考虑产品生产节拍(TT)、加工周期(CT)等条件,还要合理规划车间生产布局、物流方式,实现物料快速周转。科学合理的工厂自动物流系统的规划,是实现智能工厂的前提条件。在CNC“一拖N”系统、“二二相连”系统及自动化设备等基础上,根据各加工单元和工站的物料需求方式、需求量及需求节拍等,建立系统化集成的物料供给系统,开发物流调度逻辑,设置各物流对接站点。利用AGV自动移载机器人代替物流人员,将车间一个个孤立的生产设备、加工单元、工站、自动装拆、等环节有机连接起来,以减少中间环节、缩短产品物流周期,使加工、装配、、物流及取放物料等生产过程融为一体,实现物料准确、连续、及时地在各工站之间进行自动传递对接,如图4所示。在机器人集成CNC系统、自动化设备以及AGV自动物流系统等基础上,构建CNC车间的SCADA数据采集、数据分析、远程监控、实时显示及异常处理等功能的智能生产系统。通过SCADA系统,实时采集、分析、监控产品在CNC机床的加工数据、设备状态信息、AGV实时运行状况、产能及生产效率、设备故障及原因分析、产品数据等,并将生产数据、信息(刀具寿、产能、数据等)实时传递到生产数据监控,使CNC刀具实时自动换刀或自动补偿,以确保产品生产品质和生产运行连续,同时,还不断优化生产,损耗,提高效率。终,替代了车间的部分生产技术及管理人员、品质人员以及维修保养人员。通过建立“机器人集成CNC数控生产系统+自动化设备+AGV自动物流系统+SCADA网络监控系统”,使智能工厂的目标实现又前进了一步。工业机器人通过高效率、可互换的末端执行装置(手爪)以及与数控机床等设备对接的集成化辅助机械装置、流水线等,提高了机器人的动作效率,扩展了作业空间,替代了大量的生产人力,满足了产能要求。然而,经过长期的机器人生产应用实践,企业不再满足机器人只是在有限程度上代替生产人力、达成产能,持续发展才是企业追求的根本目标。因此,通过建立生产大数据系统,使机器人在系统环境中,不仅有效执行生产加工任务,同时,维护生产管理,持续不断地产品品质、生产及管理水平。达到这样的智慧化程度,不仅需要大幅机器人集成技术,更需要企业精益生产管理能力与机器人集成技术的紧密融合。