与“简单、单调、单一”的工作机器相比,工业机器人可以从事更加“复杂、复数、复合”的工作。近年来,随着视觉系统和力传感器的不断升级,机器人的应用范围进一步扩大。

现阶段工业机器人已经突破了以往的壁垒,大大扩大了活跃领域,不仅仅是在大家熟悉的汽车及电子电器工厂的生产线上,也活跃在食品、医疗、化学、光学、航空制造等领域。本期,将为大家介绍一则川崎机器人在航空制造行业的应用案例。

加拿大安大略州

供应商案例

众所周知,航空制造领域一直是先进技术高度密集的行业之一,由于航空零部件的形状结构复杂、材料多种多样、加工精度要求严格,因此对于零部件的质量控制要求极为苛刻。

客户需求1:航空零部件必须“零失误”

在飞机飞行过程中螺丝用久了很容易脱落,会影响飞机飞行安全,因此零部件的高精密度、耐腐蚀性至关重要。

为了解决这一问题,通常使用具有自锁功能的螺母,托板螺母就是其中之一,用铆钉将有螺丝孔的金属板直接固定在机体上,是保证飞机坚固构造的重要结构零件。

客户需求2:用机器人制作200种以上的零部件

需要制作的托板螺母有225种变形,对机器人的灵活性、精准度都有着较高的要求。且在托板螺母制作完成后,必须用密封材料仔细保护好,保证防水性、气密性。

客户需求3:保证人与机器人密切协作

机器人精度再高,也会有发生碰撞的可能,因此,在生产作业时,要保证人和机器人有一定安全协作的空间,以确保双方的安全。

川崎机器人

解决方案

由于航空制造领域对机器人有着更高的要求,但在实际工作现场中还存在着如“作业流程单调且耗时长”、“对零件严格的品质要求,需要对员工进行充分的培训”、“产品质量不稳定”等问题。

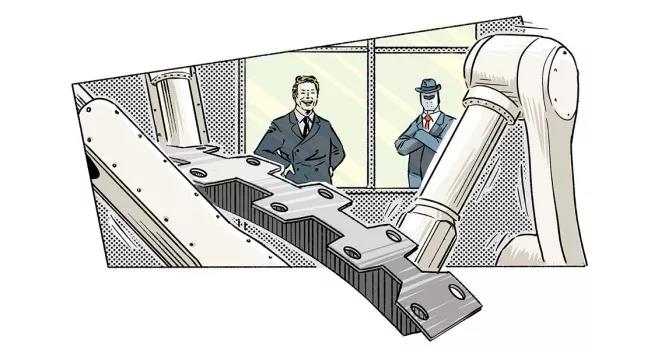

因此,为解决以上问题,川崎机器人的技术人员通过引入3个通用机器人+图像识别软件+定位器+安全监视系统,使有着225种变形的28种托板螺母实现自动化生产。

解决方案如下:

利用3D图像处理软件识别零件,可以处理超过200种零件,即使是不同的零件也能够准确无误地处理。

在机器人上安装定位器,使其“重复定位精度”更加准确,误差仅在0.1mm以内。这样即使搬运沉重的零件,也能准确地放在规定的位置。另外,机器人的手臂每次都会以相同的时间和路径动作,避免协同工作时发生碰撞。

让具有大负载能力的大型机器人及适合精细作业的中小型机器人组合作业。首先,为了避免后续重新安装工具,在大型机器人手臂末端安装3种工具和扫描仪。在这期间,中型机器人抬起托板螺母,检查是否正确。最后大型机器人再使用真空工具拿来铆钉,在最初打开的铆钉孔里插入铆钉。而小型机器人在工序前期和后期用于检查密封胶是否密封良好,确保托板螺母和铆钉的组合具有充分的耐腐蚀性。

监视机器人动作的安全单元“Cubic-S”,是以让人和机器人保有一定安全协作的空间为目标而开发的安全监视用软件。它不仅可以将机器人的动作范围限制在指定的空间内,还可以交换安全信号、遇到意外外力情况时停止机器人,是保证机器人安全的“监视员”。

川崎【R系列】

中小型通用机器人

在本案例中使用的是川崎【R系列】中小型通用机器人,集结了13种变化类型的垂直多关节机器人产品阵容,能够对应3~80kg的负载重量。

其特点是高速度、大扭矩、广范围、电缆内置,而且手臂形状纤细,可以紧凑地进行安装,在极大程度上节省了工作时间,提高生产效率。可适用于装配、搬运、涂胶等广泛应用用途。

邮箱:15236061639@163.com

QQ:60298351

微信:a18137798589

在全球制造业向智能化、数字化深度转型的浪潮中,“灯塔工厂”与中国工信部培育的“卓越级智能工厂”“领航

本文数据来源于工信部公布的2024第一批卓越级智能工厂项目名单(235家)与2025年度卓越级智能工

中国AI,首次超越美国! 历史性突破!2月,国产AI模型Token调用量首次超越美国,全球前五大模型