由小野太郎创办的Washi Beam以纺织机的绕线轴起家,并凭借独创的区域锻压技术成为行业的龙头老大。进而在1984年迎来一个转折点,成功获得德国BBS锻造轮圈系列的代工业务,宣告向汽车用锻造轮圈转型。

Washi Beam作为BBS品牌唯一一个锻造加工中心、日本BBS金字商标持有者,日本BBS是世界上顶尖的锻造轮圈制造厂之一,为何BBS轮圈被誉为世界顶级锻造轮圈,为何日本BBS深得F1赛车的信赖,在BBS经典的“Y”形轮辐之下,蕴含了日本BBS怎样的生产技术?在日本BBS亚太区营业顾问杨狄邦先生的安排下,笔者深入日本BBS轮圈制造的腹地,为大家解密日本BBS轮圈的那些事。

由于高冈工厂是Washi Beam的发源地,厂区内的不少建筑都有一定的年份,保留了Washi Beam成长的印记。

由于高冈工厂是Washi Beam的发源地,厂区内的不少建筑都有一定的年份,保留了Washi Beam成长的印记。

日本BBS工厂简介

日本BBS锻造轮圈的工厂,亦就是Washi Beam的厂房,位于日本本州岛中西部沿海的一个小型城镇,富山县高冈市。小野集团之所以选择在高冈市开设工厂,是因为高冈市邻近日本著名的铝合金冶炼中心,地理上的接近令Washi Beam与原材料供应方的合作更为紧密,轮圈以及其他工业用转轴的铝合金原材料的取得非常方便,供应方能够向Washi Beam提供后者所需标号的铝材。

由于人口密度较低,当地没有太大的土地压力,Washi Beam的厂房几经扩张,主要由6至8所平房建筑组成,厂房区域内亦可以见到被精心修葺过的植物,完全不像想象中的重工业厂房,反而更像现在国内兴起的创意产业园区。只有往返于高冈工厂与负责涂装的小矢工厂之间的Washi Beam卡车在大院内繁忙地穿梭,以及机械加工厂房的Washi Mayer以及BBS标志,提醒着我们,这就是日本BBS品牌轮圈的诞生地。

图虽然厂房形象欠缺现代化的感觉,但厂房内的设备却是世界顶尖的先进。

锻造技术

首先必须再次重提轮圈成型的两种主要工艺,铸造与锻造,以及精加工的数控加工中心。铸造(Cast)是将原材料加热至流质的熔融状态,注入模具中,冷却后成形;锻造(Forge)则是对材料加热至少量软化,然后用锻压机将毛坯压向模具,挤压成形;数控加工则是将整块的材料进行切割、刨削、研磨等的加工。铸造过程由于金属要熔化成流质,在冷却为固体时分子结构重新成形,会受到在加热过程中溶解的气体、水蒸气等的影响,令分子结构形成块状,强度较低,但生产较为容易。

而锻造则是在不破坏分子结构的前提下,加热令分子间作用力减少易于“变形”,因此即使改变形状,微观分子结构仍然保持紧密,同时分子束可跟随锻压模具“流动”,力学性能高,生产成本比铸造高出许多;数控加工以直接切割的方式,刀具会破坏掉原有的微观分子流向,在复杂的受力环境下显得较脆,因为需要进行大量切削以及浪费原材料,生产成本亦较高。

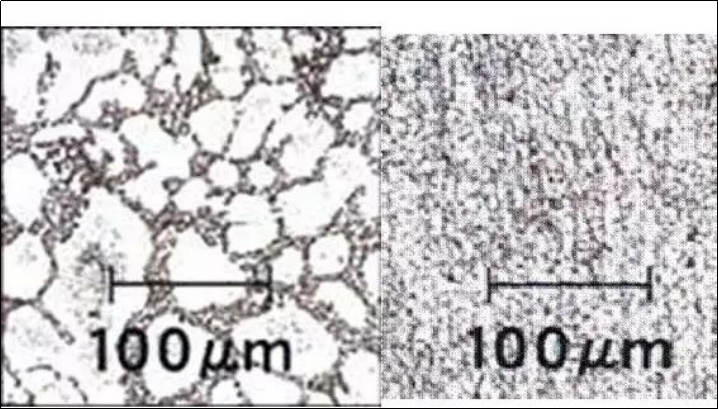

图:左下方的是锻造轮圈截面,右上方是铸造轮圈截面,从照片已经可以看到两种制造方法,其金属组织的区别,铸造的金属颗粒块较大,锻造轮圈则基本上看不出金属颗粒。

图:左图是铸造的微观结构,右图是BBS锻造的微观结构。分子颗粒越细,材料韧性越高,抗冲击的强度也越好。

锻造技术

日本BBS则始终坚持只使用锻压技术来制造每一颗轮圈,数控加工只占据极少的分量,如切除轮辐之间的多余材料、钻螺丝孔以及轮圈边缘抛光等不涉及轮圈力学结构的步骤。而随着铝合金加工技术的发展,如今有不少的轮圈厂研发出可以实现将材料在熔化与固体之间的状态进行成形,或者将轮圈进行初次锻压之后,进行热压或者数控加工相结合的方式,来生产轻量化轮圈。

虽然新型的加工技术能够提高生产效率降低生产成本,但由于它们都无法制作出性能完美的轮圈,日本BBS依然坚持采用成本高昂而且难度大的三次锻压的锻造工艺,按照自己的经营哲学,生产每一颗轮圈。正正是这样的执着,才使得Washi Beam能够将BBS品牌升华,晋升为顶级车厂以及顶级赛车领域的合作伙伴。

邮箱:15236061639@163.com

QQ:60298351

微信:a18137798589

在全球制造业向智能化、数字化深度转型的浪潮中,“灯塔工厂”与中国工信部培育的“卓越级智能工厂”“领航

本文数据来源于工信部公布的2024第一批卓越级智能工厂项目名单(235家)与2025年度卓越级智能工

中国AI,首次超越美国! 历史性突破!2月,国产AI模型Token调用量首次超越美国,全球前五大模型